프레스 가공 종류에는 1.전단가공, 2.굽힘가공, 3.드로잉가공, 4.성형가공, 5.압축가공이 있다.

1.전단가공

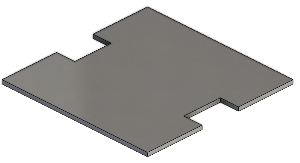

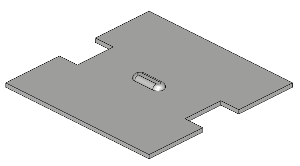

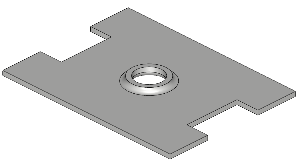

블랭킹(Blanking)

금속 시트에서 원하는 형상의 조각(블랭크)을 잘라내는 작업입니다.

컷팅(Cutting)

금속 시트를 직선 또는 곡선으로 절단하는 일반적인 작업입니다.

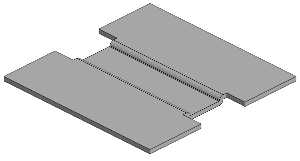

슬리팅(Slitting)

금속 시트를 여러 개의 긴 스트립으로 분할하는 작업입니다.

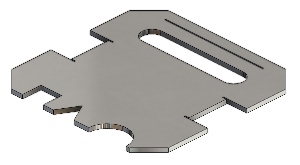

노칭(notching)

금속 시트의 가장자리에서 특정 모양의 작은 조각을 잘라내는 작업입니다.

슬로팅 (Slotting)

금속 시트에 길고 좁은 구멍(슬롯)을 만드는 작업입니다.

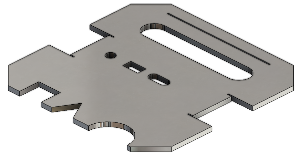

피어싱 (Piercing)

금속 시트에 구멍을 뚫는 작업입니다.

펀칭 (Punching)

금속 시트에 구멍을 뚫는 작업입니다. 피어싱과 유사하지만 펀칭은 보통 구멍의 크기가 더 큽니다.

셰이빙 (SHaving)

구멍 뚫은 후 면을 평면으로 작업입니다.

쉬어링 (Shearing)

금속 시트를 직선으로 절단하는 작업입니다.

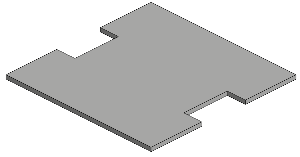

트리밍 (Trimming)

필요없는 부분을 잘라내는 작업입니다.

세퍼레이팅 (Separating)

블랭킹된 조각들을 개별적으로 분리하는 작업입니다

2.굽힘가공

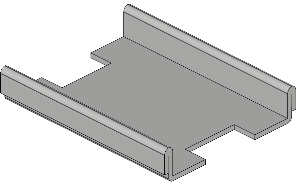

U 밴딩 (U-Bending)

U자 모양으로 굽히는 작업입니다.

용도 : 파이프, 채널, 트레이 등

L 밴딩 (L-Bending)

L자 모양으로 굽히는 작업입니다.

용도 : 프레임, 앵글, 브래킷, 모서리 보강재 등

V밴딩(V-Bending)

V자 모양으로 금속을 굽히는 작업입니다.

용도 : 접합부, 지지대 등

해밍(Hemming)

금속의 가장자리를 접는 작업입니다.(주로 두번 굽힘)

용도 : 자동차 패널, 가전제품, 판금 등

3.드로잉가공

드로잉(drawing)

다이 안에 눌러 성형시키는 작업

재드로잉(redrawing)

2번이상 드로잉 작업

아이오닝(ironing)

벽두께 줄이고 균일하게 만드는 작업

용도 : 음료캔

역재드로잉(reverse redrawing)

드로잉 제품을 뒤집어서 작업

4.성형가공

리스트리킹(restriking), 사이징(sizing)

전 공정에서 만들어진 형상 치수를 정확하게 하기위해 마무리 작업

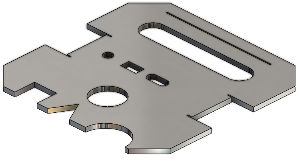

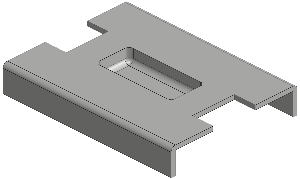

엠보싱(embossing)

재료에 두께 변화 x 돌기 작업 : 강성 증가

비딩(beading)

돌기 만드는 작업 : 강성 증가

플렌징(flanging)

소재를 굽히는 작업

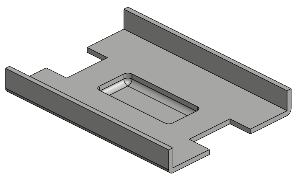

조글링(joggling)

2개 이상의 판을 겹칠 경우, 한 평면에 턱이 없이 평평하게 만드는 가공

플래트닝(flattening)

소재를 평평하게 만드는 작업

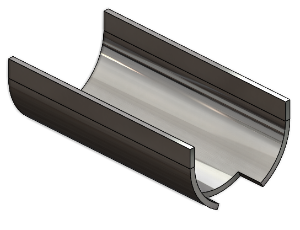

커링(curling)

소재 부분을 둥글게 감는 가공

해밍(hemming)

소재 부분을 포개는 작업 : 강성 증가

(두장의 판재를 겹쳐서 헤밍→시밍 접합)

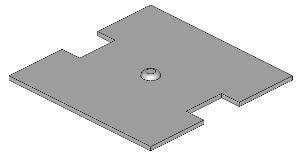

버링(burring)

구멍에 플랜지를 세우는 작업

5.압축가공

코이닝 : 고압. 조글링 같이 평탄화 시키거나 특정한 형상을 부여(금속 부품의 최종치수를 맞추기 위해 사용)

치수정밀도와 표면 마감을 중시

마킹 : 저압. 로고, 시리얼 번호, 번호 등을 새기는 데 사용

부품의 식별 및 정보 제공을 중시